Применение изделий из натурального камня зависит не только от сырья, но и от вида обработки поверхности. В процессе шлифовки, полировки и других работ раскрывается суть камня, его внутренняя красота.

Однако, несмотря на кажущуюся простоту процесса обработки, работы производятся в строгом соответствии со стандартами качества и мастера выбирают способ обработки исходя из плотности породы, ее цвета и рисунка.

В нашей стране, при производстве изделий из гранита и других видов натурального камня, прежде всего руководствуются Государственным стандартом «ГОСТ 9480-89 – основные требования к обработке камня».

Данный ГОСТ регламентирует основные виды обработки камня и минимальные размеры плит. Так длина заготовки должна составлять от 150 мм, ширина от 150 мм, толщина от 8 мм. Максимальные размеры устанавливаются по согласованию с заказчиками и отклонения от заявленных цифр не должны превышать +/- 2 мм. Согласно ТУ на облицовочные плиты, фактура лицевой части может быть:

- Пиленая, имеющая неровности до +/- 2 мм.

- Полированная, с полным эффектом зеркальной поверхности.

- Обработанная ультразвуком, с полным высвобождением текстуры, цвета и природного рисунка камня.

- Шлифованная, с малозаметными неровностями рельефа до +/- 0,5 мм.

- Гладкая. Без видимых изъянов на лицевой части, но не отполированная до блеска.

- Точечная. Неровности рельефа на лицевой части могут достигать +/- 5 мм.

Помимо регламентированных ГОСТом видов обработки, существуют и иные способы шлифовки каменных плит, которые могут быть применены по согласованию с заказчиком. Поэтому фактическое количество видов поверхности больше, чем приведено в документе.

Разнообразие видов обработки камня

При обработке поверхности камня используются кардинально отличающиеся друг от друга технологии. Нужно отметить, что некоторые виды работ применимы только к отдельным породам.

1. Полированная поверхность (Polished). В процессе полировки лицевая сторона приобретает зеркальный блеск, и рисунок камня начинает играть новыми красками. Прожилки сплетаются в причудливый узор, который мастерам удается подчеркнуть, и плита становится похожей на зеркало, в котором отражаются все окружающие предметы. В процессе работы используются шлифовальные инструменты с порошковым напылением, а после них в дело вступают войлочные круги, которые устраняют мелкие царапины на поверхности и полируют камень до идеального состояния. Получившиеся в результате плиты, используют для декоративной отделки помещений, фонтанов и общественных мест.

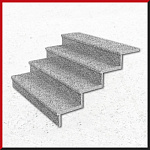

2. Шлифованная или лощеная поверхность (Honed). Красота камня при такой обработке раскрывается полностью – в процессе шлифования снимается верхний слой с лицевой стороны, и текстура камня явственно проступает. На поверхности могут оставаться незначительные следы от абразивных кругов, которые практически не видны невооруженным глазом. Получившийся в результате обработки материал используется для оформления ступеней и устройства напольных покрытий как внутри помещений, так и снаружи. Из-за того, что «лицо» камня имеетнезначительные шероховатости, достигается противоскользящий эффект, что позволяет обеспечить безопасное передвижение.

3. Пиленая поверхность (Sawn). Суть метода обработки заключена в самом названии. Пиленая поверхность получается в результате распила больших заготовок на плиты. А если в процессе работ в качестве абразива добавляется еще и стальная дробь, то фактура плиты получается более рельефной. Такие плиты великолепно подходят для настила на садово-парковые дорожки и для отделки внешних стен зданий. Распространена пиленая обработка таких изделий как гранитная брусчатка и бордюр.

4. Натуральный скол (Natural). Это имитация природных процессов, в результате которых огромные слои породы раскалываются на отдельные блоки. Задача мастеров – сделать это вручную, расщепив каменный блок на плиты нужных размеров и высвободив рельефную структуру камня.Работы проводятся с помощью специальных клиньев, которые вставляются в подготовленную поверхность и раскалывают плиту вдоль. Получившаяся в результате имитация скалы может быть использована для наружной отделки зданий и установки в парках и садах. Также скальная фактура широко используется при изготовлении памятников и монументов.

5. Обработка щетками (Brushed). Технология, основанная на применении специальных абразивных щеток, на которые осуществляется непрерывная подача воды. В результате получается гладкая, но не скользкая поверхность. Камень, обработанный подобным образом, используется для изготовления столешниц, ступеней и настила напольного покрытия.

6. Царапанная поверхность (Chiseled). С помощью специальных станков, на поверхность камня наносятся неглубокие, хаотичные бороздки, которые придают глубину рельефу и визуально улучшают восприятие структуры. Плиты с царапанной поверхностью идеально подходят в качестве материала для ступеней и прекрасно смотрятся на цоколях зданий.

7. Античная обработка (Antique). Этот метод имеет мало общего со способами обработки камня в античные времена. Он просто призван придать камню искусственно состаренный вид. Для этого плиты помещают в кислоту, которая растворяет инородные вкрапления (шпаты, известь, мел), оставляя после себя бороздки и канавки. Получается травленная текстура, которая абсолютно схожа с античным мрамором или гранитом, из которого тысячелетние дожди вымыли все более мягкие включения.

8. Термообработанная поверхность (Flamed). Поверхность плиты подвергается высокотемпературном обжигу, в результате чего более мягкие вкрапления просто выгорают. Лицевая сторона приобретает фактурный вид, с ярко выраженной структурой. Такие плиты с успехом используются для производства любых наружных отделочных работ. Термообработанные изделия особенно популярны для мощения дорожек и облицовки входных групп зданий — обжиг в сочетании с пиленой или шлифованной обработкой придает поверхностями плитки и брусчатки отличные противоскользящие свойства.

9. Бучардированная поверхность (boucharde). Шероховатая поверхность с видимыми неровностями. которые получаются благодаря ударам специального молотка с пирамидальными зубцами. В настоящее время распространена и машинная обработка, когда неровности формируются станком с помощью наборов звездочек, выполненных из твердосплавных материалов.